Оптимизация процесса горения как фактор влияния на выбросы в атмосферу угольной ТЭС

|

1. Актуальность

Уголь еще долго будет оставаться ключевым энергетическим топливом для производства электроэнергии в ряде развитых стран. Оптимизация производительности пылеугольных котлов в последние годы становится все более актуальной. Усилия по оптимизации направлены на повышение тепловой эффективности и снижение выбросов загрязняющих веществ.

Угольные электростанции сталкиваются с большой проблемой улучшения процесса сжигания, обусловленной экологическими соображениями. Выполнение требований по выбросам CO2 при сохранении высокоэффективного производственного процесса до сих пор является предметом многочисленных исследований. Правила сокращения выбросов NOx и SOx становятся более строгими, и их соблюдение должно обеспечиваться как новыми, так и старыми производственными единицами.

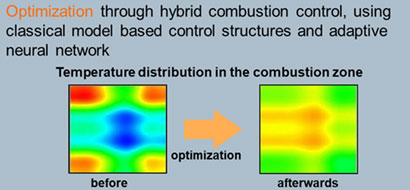

Чтобы постоянно поддерживать тепловой КПД котла на высоком уровне, необходимо проводить оптимизационные работы. В последние годы наблюдается рост числа видов деятельности, использующих методы оптимизации, основанные на компьютерном моделировании. Современные исследования методов оптимизации основаны на данных из доступных измерительных систем. Для дальнейшей оптимизации работы пылеугольного котла могут потребоваться специальные системы контроля и управления режимом работы котла. Этот процесс оптимизации может быть осуществлен путем оптимизации количества и распределения топлива и воздуха, подаваемых в котел. Однородное распределение температуры дымовых газов способствует снижению выбросов NOx, CO и минимизирует общее содержание органического углерода в золе.

|

Измерение точного количества воздуха, подаваемого в топку котла, в настоящее время не вызывает затруднений.

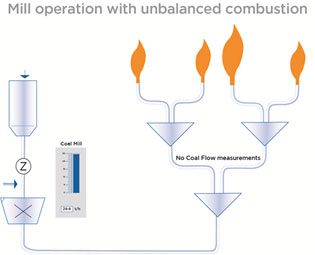

Непрерывное точное измерение расхода пылевидного топлива поступающего по пылепроводам к горелкам котла в настоящее время является практически нерешенной проблемой.

2. Постановка задачи

Основная цель оптимизации производства электроэнергии связана с сокращением эксплуатационных расходов. Эффективность сгорания зависит от производительности котла, которая строго связана с системой управления. Для повышения эффективности процесса горения необходимо снизить расход топлива и выбросы дымовых газов (NOx, CO, SO2).

Для устранения неравномерности подачи пыли на горелочные устройства предлагается создать систему измерения расхода угольной пыли в пылепроводах к горелкам котла, которая точно и непрерывно вела бы измерение расхода во всём рабочем диапазоне нагрузок энергоблока и позволяла управлять процессом подачи воздушно-топливной смеси при её интеграции в АСУ ТП.

Сигнал по расходу топлива должен отвечать требованиям, которые предъявляются к процессу горения:

- Стабильность характеристик в широком диапазоне изменения параметров объекта и во времени, погрешность измерения в процессе эксплуатации не должна превышать 5%.

- Изделие не должно реагировать на изменения давления, температуры и вибрации.

- Высокая надежность - безотказная работа преобразователя в течение 2 лет.

- Автоматизация процесса измерения и регистрации результатов. Связующий компонент изделия должен обладать набором стандартных цифровых интерфейсов для связи с удаленными объектами и с персональными переносными компьютерами, результаты измерений должны передаваться в АСУ ТП ТЭС по стандартным протоколам.

- Простота и технологичность конструкции, монтажа, эксплуатации.

3. Расходомер сыпучих материалов SolidFlow

Для контроля за расходом угольной пыли предлагаются поточные расходомеры сыпучих материалов SolidFlow от немецкой компании SWR engineering.

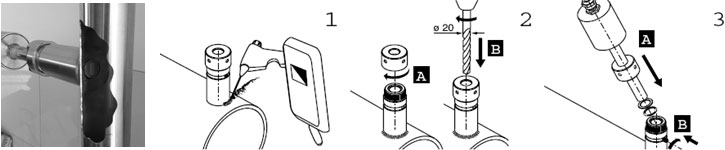

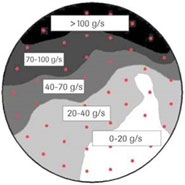

Расходомер сыпучих материалов SolidFlow, созданный в 1994 году немецкими специалистами компании SWR engineering, успешно применяется в задачах измерения расхода угольной пыли в цементной и угольной промышленности. Впервые расходомер (MyFlo KSR 100) был установлен в 1999 году на угольной электростанции Kingsnorth power station в Англии. На сегодняшний день датчик работает на множестве цементных заводах в Германии (Lafarge, Holcim, Heidelberger Zement, Portland Zement) и угольных электростанциях (Mainova AG, E.ON, RWE Energy AG, Bewag). Принцип действия расходомера основан на передачи микроволновых импульсов при частоте 24,125 ГГц через износостойкую керамическую головку, которая монтируется заподлицо со стенкой трубы. Срок службы такого сенсора будет высоким. Только сигналы, исходящие от движущихся частиц, отраженные от потока материала, анализируются и обрабатываются по частоте и амплитуде. Расходомер монтируется в трубопроводы, диаметром до 750 мм. В случае, если диаметр трубопровода выше 250 мм, устанавливаются 2 сенсора, при диаметре выше 500 мм - 3 сенсора. Существуют стандартная версия расходомера SolidFlow на температуру до 80°C, а также высокотемпературная версия до 200°C. Модуль обработки MSE 300 Din Rail имеет выходной сигнал 4-20 мА, MODBUS протокол RS 485.

Измерительная система состоит из сенсора SolidFlow (максимальная температура 80°C, максимальное давление 1 бар), 1 блока обработки MSE 300 Din Rail (устанавливается в шкафу управления), коммутационного блока С-box для связи сенсора и модуля обработки.

|

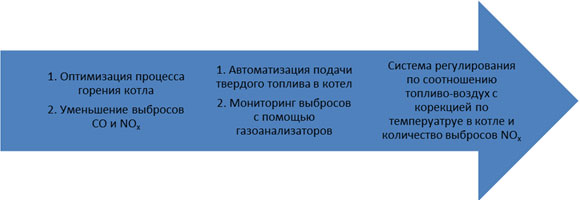

4. Оптимизация процесса горения пылеугольного котла

Целью оптимизации процесса горения пылеугольного котла - минимизировать потери котла (максимизировать КПД котла) и соблюсти экологические требования для NOx. В процессе оптимизации условий работы котла и процесса горения необходимо анализировать параметры по стандартным измерениям (температура пара, выбросы, и т.д.).

На рисунке показано распределение температуры в зоне горения. В углах есть горячие точки, обозначенные красным цветом. В основном это характеризуется избытком воздуха или соответственно недостаточным количеством угля. Холодное пятно в середине подвержено обратному, то есть избытку угля. В целом такая картина обусловлена неблагоприятным распределением угля / воздуха в зоне горения.

В зоне избытка угля вы сталкиваетесь с проблемой несгоревшего угля и высокими выбросами, а также с коррозией пылепроводов.

Таким образом, общая цель состоит в том, чтобы добиться равномерного распределения температуры распределения. Однако для этого необходимо знать распределение (расход) угля в пылепроводах. Измерить расход угля можно с помощью расходомера сыпучих материалов SolidFlow.

|

Преимущества использования расходомера SolidFlow:

- он-лайн измерение массового расхода угольной пыли;

- компенсация при измерении многофазного потока (воздух/угольная пыль).

|

Угольная пыль поступает в пылепровод неравномерно, тем самым материал может скапливаться или в центре (при оптимальном потоке), или у стенок пылепровода:

- возможность измерения расхода в трубопроводах до 750 мм;

- высокотемпературная версия до 200°C;

- бесконтактный метод измерения расхода;

- простой монтаж (не требуется реконструировать место установки);

- интеграция в систему АСУТП (выходной сигнал 4-20 мА, ModBus протокол 485).

|

5. Референс-лист

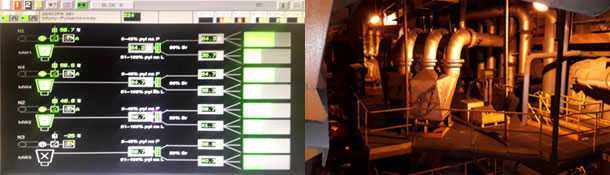

Один из таких проектов был реализован на польской электростанции Jaworzno Power Station немецкими инженерами SWR engineering:

- выполненный проект Jaworzno Power Station (Польша);

- мощность 220 МВт;

- количество мельниц 4 шт;

- количество установленных расходомеров 24 шт.

|

| Заказчик | Количество расходомеров |

| E.ON Datteln 4, Germany | 12 |

| BEWAG, Germany | 16 |

| RWE Energy, Germany | 32 |

| Edison Energy, UK | 15 |

| EWP, Dangjin, South Korea | 10 |

| KWP, Taeahn, South Korea | 10 |

| Opole Power Plant, Opole, Poland | 32 |

| Jaworzno Power Station, Poland | 24 |