Описание технологического процесса переработки мусора

Для так называемых установок массового сжигания (производительностью от 100 до 3000 тонн в сутки) капитальные затраты в США колеблются от 80 до 100 тыс. долларов на тонну сжигаемых отходов. В эту цену не входит цена устройств подготовки отходов. Эксплуатационные расходы составляют около 20 долларов за тонну ТБО.

|

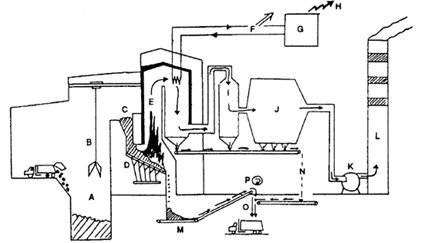

| Схема мусоросжигательного завода с рекуперацией энергии и очисткой отходящих газов |

Условные обозначения:

А. Загрузка мусора (помещение должно быть закрыто и недоступно ветру)

В. Загрузочный кран (должно быть два, снабженных весами и спецгидравликой для применения в случае возникновения пожара)

I. Отмывка кислых газов (скруббер)

J. Пакетные фильтры (противопылевые)

K. Дымосос

L. Отходящие газы

G. Турбина

H. Электричество

M. Шлак

N. Летучая зола (зола уноса) и масса из скруббера

O. Смешение шлака и золы

P. Магнитный сепаратор

Загрузка мусора. Первое на что надо обратить внимание, это загрузка сжигателя. На рисунке виден самосвал, который сбрасывает несортированный мусор в мусороприемник. Бункер для приема мусора не просто яма, а сложное инженерное сооружение. Емкость хранилища отходов должна быть достаточно большой, чтобы возможно было хранить отходы в период закрытия одной из печей сжигания. При нормальном функционировании завода отходы не должны содержаться в хранилище более одной недели. Разгрузочных кранов должно быть два, чтобы не нарушить работу сжигателя. Бункер должен иметь закругленную форму для облегчения его периодической очистки, а для предохранения от неприятных запахов и образования взрывчатых смесей с выделяющимися газами, мощную систему отсоса воздуха, который затем направляется в сжигатель. Оператор должен иметь возможность постоянно видеть состояние бункера.

Далее мусор направляется в печь сжигания. В горячей зоне газы должны находится при температуре не ниже 850°С в течение не менее 2 секунд (правило 2 секунд) и при содержании кислорода не ниже 6%.

Конструкция печей может быть самой разной, но обязательно должны обеспечивать поступление горячих газов в теплообменник для получения пара и электроэнергии. Именно на этой стадии, стадии охлаждения газов, начинают образовываться диоксины.

Далее идут очистные сооружения. Это самая тонкая и самая дорогая часть. Стоимость очистных сооружений составляет не менее 50% от общей стоимости МСЗ. Обычно заказчиков не сильно балуют: ставят водный скрубер и электростатический фильтр, да еще пылевые текстильные фильтры.

Горячие электростатические фильтры. Хотя образование диоксинов неминуемо при понижении температуры, но есть еще одна опасная точка. Исследования показали, что горячие электростатические фильтры, которые распространены во всех воздухоочистителях, сами генерируют диоксины.

Следует также заметить, что и самые лучшие угольные фильтры не позволяют удержать выбросы диоксинов в рамках Европейских норм (содержание диоксинов в отходящих газах МСЗ в единицах I-TEQ не должно превышать 0,1 нг/нм3).

Разработаны каталитические дожигатели диоксинов, совмещенные с дожигателями для окислов азота, это на настоящее время наилучший вариант очистки газов от диоксинов.

|

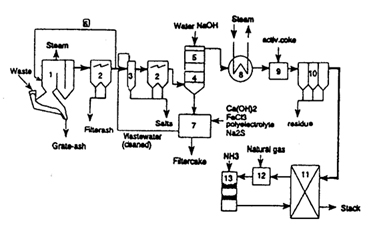

| Схема очистных сооружений современного мусоросжигательного завода |

Современный мусоросжигательный завод работает как тепловая электростанция с интегрированной системой сжигания отходов, переработки и компостирования. Также различные коммерческие компании предоставляют множество бытовых отходов для термической обработки.

Схема работы МСЗ

Мусоровозы привозят отходы в разгрузочный зал и складывают их в один из двенадцати пунктов разгрузки ("Бункер отходов"). Крупногабаритные отходы измельчают, прежде чем они попадут в пункт разгрузки.

После помещения некоторого количества мусора в пункт разгрузки, мусор тщательно перемешивают с помощью кранов.

Воздух и отходы, при разгрузке, непрерывно помещаются в печь так, чтобы запахи не попадали в окружающую среду.

Затем перемешанные отходы поступают в мусоропровод по трем линиям печи, где далее отходы направляются к топке. Механизм мусоропровода толкает отходы на нижнем конце стенда в приемную часть колосниковой решетки, где отходы сгорают полностью. И, по мере перемещения колосников, опадают в "шлаковую ванну". Шлаковая ванна - место для охлаждения в воде сгоревших отходов (поставляется как дополнительная система фильтрации очистных сооружений).

Очистка продуктов горения

Продукты горения, образующиеся при сжигании отходов, обогащаются различными вредными газообразными веществами. Каждый выброс вредных веществ означает загрязнение состава атмосферы. Чтобы предотвратить загрязнение окружающей среды, продукты горения проходят пять стадий очистки.

Первый уровень: электрофильтрация. На этом этапе очистки частицы пыли удаляются с помощью электрического заряда. Под действием электрического поля разделяются мелкие частицы, после чего осаждаются на электродах. Затем собираются механическим способом для изучения.

Второй и третий уровень: очистка продуктов горения. Задача этих двух стадий очистки является сбор продуктов горения для удаления газообразных составляющих кислоты HCl, SO2 и твердых остатков.

На первом этапе газы охлаждаются и обрабатываются в противоположно направленных потоках воды, чтобы растворить хлористый водород.

На втором этапе диоксид серы смывается и образует серную кислоту, в результате реакции с промывочной водой. Серную кислоту нейтрализуют гидроксидом натрия.

Насыщенные водой продукты горения проходят через установленную в верхней части систему электрофильтров и распыляются с помощью сопла.

Четвертый уровень: денитрификация. На этом этапе используют аммиак для преобразования оксида азота в элементарный азот и воду. Реакция поддерживается при использовании катализаторов для достижения оптимального эффекта.

Пятый этап: фильтрация через активированный уголь. На последнем этапе в продуктах горения все еще содержатся вредные вещества (галогенированные углеводороды, диоксины), которые абсорбируются при помощи активированного угля. Уголь смешивается с потоком продуктов горения и проходит по системе фильтрации, оседая на фильтре.

Переработка металлургических шлаков

Шлак обрабатывается в несколько этапов и сортируется. Кроме того, шлак сортируют по размерам частиц. Затем, с помощью магнита, удаляются лома черных и цветных металлов, которые позже перерабатываются путем плавки.

Сжигание медицинских отходов

В ТЭЦ интегрированы два специальных отсека, в которых сжигают отходы медицинских учреждений. Отходы поступают на станцию в плотно закрытых емкостях. Утилизация медицинских отходов на 100% автоматизирована. Сжигание происходит при температуре около 1000 градусов Цельсия и, также как и другие продукты горения, данные отходы проходят пять стадий очистки.

Во время процесса сжигания выделяется тепло, которое нагревает трубопровод и воду соответственно. Вода нагревается до температуры кипения, в результате чего образуется пар. Пар подается под давлением в турбину, за счет которой вырабатывается электрическая энергия. Электроэнергия используется как самой станцией, так и городом, то есть подается в общую сеть.