Контроль влажности свекловичного жома в процессе сушки

Задача.

В условиях сахарного завода стоимость тепловой энергии во много раз превышает стоимость механической энергии, поэтому необходимо стремиться к наиболее полному механическому обезвоживанию жома. Это дает возможность резко сократить расход топлива на высушивания жома. Для уменьшения расхода тепла на высушивание значительная часть воды из свежего жома удаляется при помощи прессов с доведением содержания сухих веществ в жоме до 18-25%.

Описание технологического процесса.

Как правило, влажность свекловичный жома контролируют до процесса его сушки в барабанной сушилке. На каждом сахарном заводе есть своя лаборатория, где производится анализ влажности свекловичного жома. Наличие потокового измерителя влажности, позволяет непрерывно контролировать влажность свекловичного жома.

|

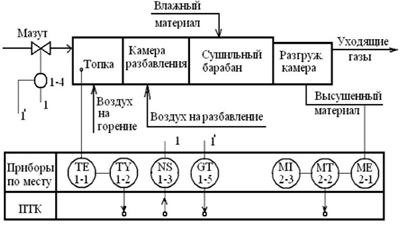

Тем самым, оператор может реагировать на температуру внутри барабанной сушилки, что приводит к оптимизации энергозатрат на сушку продукта. Функциональная схема АСР процессом сушки показана на рисунке.

|

Решение.

Для определения влажности свекловичного жома можно использовать поточный микроволновый влагомер сыпучих материалов M-Sens HT.

Преимущества.

Непрерывный контроль влажности материала для оперативного управления технологическим процессом сушки свекловичного жома.

Снижение энергозатрат в процессе сушки свекловичного жома.

| Материал | Контролируемый параметр | Технические условия | Место измерения | Цель контроля влажности | Решение |

| Свекловичный жом | Влажность | Температура до 120°C Диапазон измерений влажности 0-80% |

Шнек | До сушки Диапазон измерений влажности 60% |

Поточный влагомер сыпучих материалов M-Sens HT |

Поточный влагомер сыпучих материалов M-Sens HT для измерения влажности свекловичного жома.

Поточный влагомер сыпучих материалов M-Sens HT для измерения влажности свекловичного жома.

Основные преимущества:

- проверенный СВЧ-метод измерения влажности;

- диапазон измерений 0-80%;

- высокотемпературная версия влагомера до 190°C;

- абсолютная погрешность измерений 0,1% (в калибровочном диапазоне);

- IP 67;

- простая установка в различные точки технологического процесса: бункер, конвейерная лента, шнек;

- интегрированная обработка сигнала, стандартизированный выход 4-20 мА идет прямо с зонда. Открытый интерфейс RS 485.

Стандартная комплектация:

- монтажный фланец;

- сенсор M-Sens HT (мак. темп 120°C);

- модуль обработки DIN Rail (выходной сигнал 4-20 мА, RS 485, пит. 24 В);

- коммутационный блок С-box;

- программное обеспечение.