Контроль влажности кокса

Влажность отрицательно влияет не только на качество кокса, но и на режим работы углеподготовительного, коксового цехов и транспортных цепочек. Увеличение влажности угля на каждый процент повышается расход тепла на коксование на 3%, время коксования – на 20-30 мин; снижается производительность коксовых печей, усиливается износ огнеупорной кладки, ухудшается качество кокса.

|

| Рис. 1. Кокс на конвейерной ленте. |

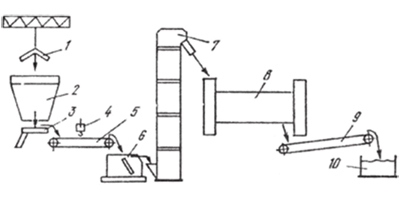

Сушка нефтяного кокса производится на специальной установке, схема которой представлена на рисунке 2.

Влажный нефтяной кокс подается краном / в бункер 2 и с помощью питателя 3 поступает на транспортер 5, на котором электромагнитом 4 из кокса отбирается металлическая примесь. С транспортера 5 нефтяной кокс поступает в щековую дробилку 6 (типа С-182Б) и затем в элеватор 7 и сушильный барабан 8, который обогревается природным газом. Процесс сушки нефтяного кокса заканчивается поступлением высушенного кокса посредством транспортера 9 в закрома сухого нефтяного кокса 10.

|

| Рис. 2. Технологическая схема аппаратурного оформления последовательности операций при сушке кокса. |

1 - кран; 2 - бункер; 3 - питатель; 4 - электромагнит; 5 - транспортер; 6 - щековая дробилка; 7 - элеватор; 8 - сушильный барабан; 9 - транспортер; 10 - закром сухого нефтяного кокса родки между топкой и камерой сжигания.

Переработка кокса требует различных условий для правильного достижения желаемого результата. На стадии сушки процесса на коксовые печи может приходиться почти 10% энергопотребления на заводе; правильное измерение влажности и контроль материала перед использованием для получения энергии могут значительно снизить потребление энергии и повысить эффективность производственной линии.

Точные и точные измерения содержания влаги могут обеспечить возможность немедленного регулирования или вмешательства в производственный процесс для устранения проблем до их возникновения.

| Материал | Контролируемый параметр | Технические условия | Место измерения | Цель контроля влажности | Решение |

| Кокс | Влажность | Температура до 80 °C Диапазон измерений влажности 0-80% |

Конвейерная лента | Диапазон измерений влажности 20-25% | Поточный влагомер сыпучих материалов SONO-Vario Xtrem Carbide |

Стандартная комплектация влагомера SONO-Vario Xtrem Carbide:

- монтажный фланец;

- сенсор SONO-Vario Xtrem Carbide (мак. темп 80 °C, выходной сигнал 4-20 мА, RS 485, пит. 24 В);

- соединительный кабель 10 м;

- USB-конвертер для калибровки влагомера по месту;

- программное обеспечение.