Практика применения приборов SWR engineering на цементных заводах

1. ВВЕДЕНИЕ

Цемент - это серый порошок, производимый индустриальным методом и представляющий собой комбинацию компонентов – извести, глины и железной руды. Наиболее важной областью его применения является производство товарного раствора и бетона, которые благодаря высокой твердости являются одними из наиболее широко используемых строительных материалов во всем мире.

2. ПРОЦЕСС ПРОИЗВОДСТВА

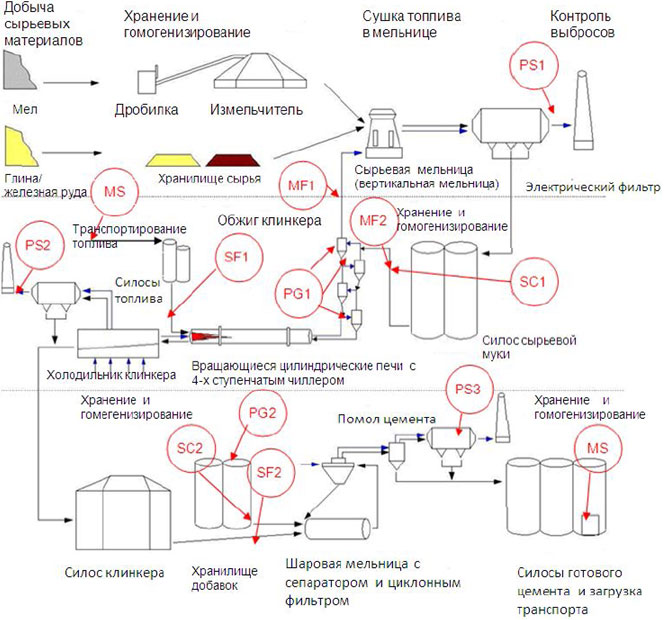

Полный процесс производства цемента показан на следующем рисунке. Участки, где инсталлированы приборы SWR engineering, отмечены красными кружками.

Обозначения: расходомер SolidFlow (SF), расходомер MaxxFlow (MF), расходомер SlideControl (SC), измеритель влажности M-Sens 2 (MS), детектор потока FlowJam (FJ), детектор уровня ProGap II (PG), измеритель пыли ProSens (PS).

|

3. ТОЧКИ ИНСТАЛЛЯЦИИ

Расходомер MaxxFlow

Расходомеры MaxxFlow могут использоваться в различных точках технологического процесса производства цемента.

В сырьевых мельницах сырьевые материалы подвергаются размолу и сушке. Для сушки используются отводящие газы печи обжига. "Reject" - это материалы недостаточно хорошего качества, которые затем повторно возвращаются на мельницу. Количества такого материала является важным параметром, характеризующим работу мельницы, и контролируется. Для этих целей может быть использован расходомер MaxxFlow. (см. рисунок, MF1).

|

| Использование расходомера MaxxFlow для измерения расхода материала, повторно возвращаемого на мельницу, на заводе Lafarge Cement |

Получаемый материал называется сырьевая мука и хранится в силосах сырьевой муки. Оттуда сырьевая мука транспортируется в циклоны. По пути в циклоны частицы сырьевой муки различных размеров перемешиваются для производства различных типов цемента. Этот процесс называется "Blending" и там может использоваться расходомер MaxxFlow (см. рисунок, MF2). На заводе Cemex Cement в Берлине заказчик сделал выбор в пользу MaxxFlow, потому что нет других систем (например, ударных весовых систем или конвейерных весов), которые можно было бы интегрировать в производственную линию. Измеряемый расход находится в пределах между 40 и 200 т/ч.

|

| Расходомер MaxxFlow на заводе Cemex в Берлине |

В дальнейшем возможно использование MaxxFlow при загрузке цемента в цементовозы (см. рисунок, MF3). Для оптимизации использования транспортной тары водитель машины должен знать количество цемента, которое он хочет загрузить, эта величина будет загружена автоматически.

В результате процесс загрузки будет оптимизирован и более эффективен. Автомобиль в таком случае не будут перегружаться/недогружаться, однако надо иметь в виду, что для коммерческих взаиморасчетов требуется последующее взвешивание на автомобильных весах. В данном применении MaxxFlow может использоваться совместно с задвижкой ниже и выше трубы сенсора, что в комбинации с контроллером SWR engineering позволяет производить автоматическую калибровку перед каждой разовой загрузкой.

|

| Расходомер MaxxFlow с задвижкой на выходе на заводе Heidelberg Cement |

Расходомер SolidFlow

На цементных заводах расходомеры SolidFlow используются в двух типовых случаях.

Первое применение – это обеспечение горения в печи обжига. Печи обжига в большинстве случае топятся угольной пылью. Подающая угольную пыль труба обычно имеет диаметр от 100 до 120 мм. SolidFlow используется для контроля непрерывного потока топлива или потока топлива, поступающего от поворотной заслонки. (см. рисунок, SF1)

|

| Расходомер SolidFlow на заводе Dyckerhoff Cement |

Второе применение – это дозирование добавок к цементу перед процессом помола. Например, добавка сульфата железа. В большинстве случаев добавки вводятся дозами с использованием шнековых питателей. Расход в данном случае составляет порядка 100 кг/ч (см. рисунок, SF2).

|

| Использование расходомера SolidFlow для дозирования сульфата железа на заводе Dornburger Cement |

Расходомер для аэрожелобов SlideControl

Во время смешения ("Blending"-процесса) сырьевой материал обычно транспортируется с помощью аэрожелобов. При невысоких требованиях по точности (обычно 5-10 %) SliideControl - правильный выбор инструмента для измерения массового расхода непосредственно в аэрожелобах. Это недорогой и легкий путь измерений (см. рисунок, SC1). SlideControl был успешно применен для решения данной задачи на предприятии Cemex Cement.

|

| Расходомер SlideControl, установленный на цементном заводе Cemex |

Также SlideControl может использоваться для дозирования добавок. Масса "сырого" цемента, транспортируемого по аэрожелобу, может использоваться как опорное значение для системы управления дозированием добавок в корректном соотношении (см. рисунок, SC2).

|

| Расходомер SlideControl, установленный на цементном заводе Kirchhofen |

Измеритель влажности M-Sens 2

Печи на цементных заводах топятся угольной пылью. Поставщики угольной пыли доставляют ее с различным содержанием влаги, которое имеет ограничения перед загрузкой в силос. Нормальная влажность должна быть в пределах 11-12 %. Более высокая влажность ухудшает процесс извлечения угольной пыли из силоса, например с помощью поворотной заслонки. Часто угольная пыль транспортируется пневматически, где обычные "ин-лайновые" измерения невозможны, так как для работы M-Sens 2 требуется слой материала на "окне" сенсора во время измерений. В этом случае измерения можно производить дискретно (подобно лабораторным методам), но намного дешевле и быстрее, используя нашу "ракету" (пробоотборник).

Датчики пыли ProSens и Dusty

Процесс производства цемента связан с выделением большого количества пыли, что может наносить большой ущерб окружающей среде. Для очистки производственных выбросов в атмосферу используются системы фильтрации. Несмотря на установку многочисленных фильтров, сохраняется необходимость мониторинга пыли. Датчик ProSens может использоваться для мониторинга тренда пыли или измерения концентрации выбросов пыли, а реле пыли Dusty - для детектирования целостности рукавных фильтров. В процессе производства фильтры используются в зонах сырьевой мельницы (см. рисунок, PS1), охлаждения клинкера (см. рисунок, PS2) и помола цемента (см. рисунок, PS3).

|

| Инсталляция ProSens 304 на заводе Holcim Cement |

Детектор уровня ProGap II

Микроволновый барьер ProGap II в основном используется в двух областях цементного производства.

Во-первых, это в циклонах для детектирования пробок. Температура в отдельных частях циклона очень высокая и может достигать 1000 °C. Для теплоизоляции циклона внутри него применяется базальт. ProGap II в данном применении используется в комбинации с высокотемпературным керамическим адаптером SWR engineering. Это решение признано очень успешным и представляет собой разумную и дешевую альтернативу радиоизотопным измерениям.

|

| Детектирование заторов в циклоне с использованием ProGap II |

Во-вторых, ProGap II инсталлируется в силосах для добавок и используется для детектирования уровня. Особенно это актуально для легких материалов, подобных пуху (так называемый "fluff"), на которых датчики уровня емкостного и вибрационного типа не работают. Реле уровня ProGap II в этих случаях используется с большим успехом.

|

| Применение ProGap II для детектирования уровня цемента на заводе Holcim Cement |

Детектор потока FlowJam

На цементных заводах имеется большое количество средств транспортирования материала и точек, в которых необходимо контролировать образование заторов. Реле потока FlowJam выдает дискретный сигнал в случае остановки или отсутствия материала в продуктопроводе.

|

| Инсталляции в пневмопроводе и аэрожелобе |