Автоматизация производства растительных масел с помощью приборов SWR engineering

|

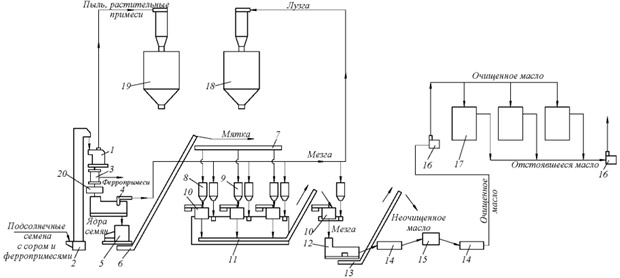

| Рис. 1. Схема производства растительного масла. |

1 - ситовой сепаратор; 2 - нория; 3 - магнитный сепаратор; 4 - рушально-веечная машина; 5 - вальцовочный станок; 6, 7, 11, 13 - шнековые конвейеры; 8 - бункер для мятки; 9 - бункер для лузги; 10 - жаровня; 12 - шнековый зерновой пресс; 14, 15 - емкости для неочищенного масла; 16 - насосы; 17 - емкости для очищенного отстоявшегося масла; 18 - бункер для лузги; 19 - бункер для пыли.

Поступающие на кратковременное хранение в силос семена подсолнечника, предварительно взвешивают на весах, которые затем норией подаются в ситовой и магнитный сепараторы для отделения примесей. Примеси растительного происхождения, отделяемые на сепараторах, собирают и используют в комбикормовом производстве. Затем семена поступают в сушилку, где доводятся до необходимой влажности.

Поточный влагомер сыпучих материалов M-Sens для измерения влажности семян подсолнечника

| Материал | Контролируемый параметр | Технические условия | Место измерения | Цель контроля влажности | Решение |

| Семена подсолнечника | Влажность | Температура до 80°C Диапазон измерений влажности 0-80% |

Сушилка | Диапазон измерений влажности 20-25% | Поточный влагомер сыпучих материалов M-Sens |

|

| Рис. 2. Измерение влажности семян подсолнечника поточным влагомером M-Sens. |

Дальнейшая переработка семян подсолнечника заключается в максимальном отделении оболочки от ядра. Этот процесс предусматривает две технологические операции: шелушение (обрушивание) семян и отделение оболочки от ядра (отвеивание, сепарирование), осуществляемые в рушально-веечной машине. При этом формируется на выходе три потока, которые, в зависимости от их состава, направляются на следующие участки технологической схемы: первый поток является недорушем – возвращается в приемный бункер; второй поток, состоящий из ядра семян подсолнечника и частиц лузги, направляется в аспирационное устройство рушально-веечной машины, где потоком воздуха уносится лузга; третий поток ядра вместе с сечкой поступает в жаровни.

Расходомер сыпучих материалов SolidFlow для измерения расхода лузги подсолнечника

| Материал | Контролируемый параметр | Технические условия | Место измерения | Цель контроля влажности | Решение |

| Лузга | Расход | Температура до 80°C Диапазон измерений расхода 0-20 т/ч |

Бункер для лузги | Диапазон измерений 0-10 т/ч | Расходомер сыпучих материалов SolidFlow |

|

| Рис. 3. Измерение расхода лузги расходомером сыпучих материалов SolidFlow. |